一、复杂形状金属制品加工的挑战

金属制品加工行业面临着日益增长的复杂形状需求,这些需求主要来源于航空航天、医疗器械、汽车制造和仪器等制造领域。复杂形状通常指具有非规则曲面、内部空腔、微细结构或高精度配合要求的金属部件。传统加工方法在面对这些需求时往往显得力不从心,主要面临以下挑战:

加工精度难以保证:复杂几何形状对尺寸公差和形位公差要求高

表面质量要求严格:特别是医疗器械和光学部件对表面粗糙度有特殊要求

材料去除效率低:传统加工方式在复杂结构区域效率低下

刀具干涉问题:复杂形状容易导致刀具与工件发生干涉碰撞

成本控制困难:复杂加工往往需要多道工序,导致成本上升

二、先进加工技术应对策略

(一) 数控加工技术(CNC)

现代CNC加工技术通过以下方式应对复杂形状需求:

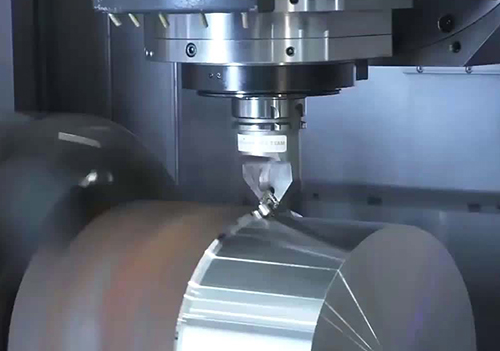

五轴联动加工:通过增加两个旋转轴,实现刀具从任意角度接近工件,解决复杂曲面加工难题

高速切削技术:采用高转速主轴配合专用刀具,提高复杂形状的加工效率和表面质量

自适应加工:通过实时监测系统调整加工参数,适应复杂形状的变化需求

复合加工中心:集成车、铣、钻、攻丝等多种功能于一台设备,减少工件装夹次数

(二) 增材制造技术(3D打印)

金属增材制造技术为复杂形状加工提供了全新解决方案:

选择性激光熔化(SLM):通过逐层堆积金属粉末并激光熔化,实现任意复杂内部结构的制造

电子束熔化(EBM):适用于高熔点金属的复杂形状制造,如钛合金航空部件

直接能量沉积(DED):可用于大型复杂零件的快速成型和修复

混合制造技术:结合增材和减材工艺优势,先3D打印近净形再加工

(三) 特种加工技术

对于传统方法难以加工的复杂形状,特种加工技术展现出独特优势:

电火花加工(EDM):通过放电腐蚀原理加工导电材料,不受材料硬度限制

线切割:适用于复杂二维轮廓和锥度加工

成型加工:可复制复杂电极形状到工件上

激光加工:非接触式加工,适用于微细复杂结构

激光切割:高精度复杂轮廓切割

激光打标:微细文字和图案加工

超声波加工:适合硬脆材料的复杂型腔加工

电解加工:无应力加工,适合薄壁复杂零件

三、工艺优化与辅助技术

(一) 计算机辅助技术

CAD/CAM一体化:从设计到制造的无缝衔接,确保复杂形状的转化

加工仿真技术:虚拟验证加工过程,预测并避免干涉和碰撞

逆向工程技术:通过三维扫描获取复杂实物形状数据,进行复制或改进

(二) 工装夹具创新

模块化夹具系统:快速适应不同复杂形状工件的装夹需求

磁性夹具:减少对工件形状的限制,提高装夹效率

真空吸附夹具:适合薄壁复杂零件的无变形装夹

(三) 刀具技术发展

定制化刀具:根据特定复杂形状设计专用刀具

超硬刀具材料:提高刀具寿命和复杂形状加工稳定性

微型刀具:满足微细复杂结构的加工需求

四、材料选择与处理策略

易切削材料开发:改善复杂形状加工性能

热处理工艺优化:控制加工变形,保持复杂形状精度

复合材料应用:通过材料组合简化复杂结构加工难度

文章内容来源于网络,如有问题请和我联系删除!